一、抛光前准备

-

材质鉴别与分类

-

含铅水晶(PbO含量≥24%):硬度较低(莫氏硬度5-6),需降低抛光压力(<0.3MPa),避免划伤。

-

无铅水晶(K₂O/CaO替代):硬度接近普通玻璃(莫氏7),可适当提高转速(如机械抛光1200-2000rpm)。

-

检测方法:通过敲击声(含铅水晶声音悠长清脆)或紫外线照射(含铅水晶呈现淡蓝色荧光)。

-

-

表面预处理

-

超声波清洗:使用中性清洗剂(pH 6-8),温度40-50℃,时长10-15分钟,去除油脂和微粒。

-

缺陷标记:用荧光笔标记划痕深度,深度>50μm需先粗磨,<50μm可直接细抛。

-

二、多级抛光流程

1. 粗抛(Ra 1.0μm → 0.5μm)

-

工具选择:

-

金刚石磨盘(粒度#80-#400):用于快速去除深划痕,转速800-1500rpm,水冷防止过热。

-

碳化硅砂带(粒度#600):处理曲面和边缘,压力0.2-0.4MPa。

-

-

技巧:

-

采用“十字交叉法”打磨,避免单向纹理残留。

-

每级打磨后用200倍显微镜检查,确保完全消除上一级痕迹。

-

2. 中抛(Ra 0.5μm → 0.1μm)

-

耗材配方:

-

氧化铈(CeO₂)抛光液:粒径1-3μm,浓度20%-30%,pH 8-9(碱性环境提升抛光效率)。

-

氧化铝(Al₂O₃)抛光膏:粒径0.5μm,适用于含铅水晶,减少材料损耗。

-

-

设备参数:

-

机械抛光机:转速1500-2500rpm,聚氨酯抛光垫,温度控制<60℃。

-

手工抛光:使用麂皮轮+氧化铈粉,8字形手法均匀施力。

-

3. 精抛(Ra 0.1μm → <0.01μm)

-

纳米级抛光:

-

胶体二氧化硅(SiO₂)悬浮液:粒径50-70nm,pH 10.5,通过化学机械抛光(CMP)实现原子级平整。

-

激光辅助抛光:1064nm脉冲激光(能量密度5-10J/cm²),熔化表面微凸起,适用于复杂纹理区域。

-

-

环境控制:

-

洁净室(Class 1000以下),温度22±1℃,湿度50%±5%,减少粉尘污染。

-

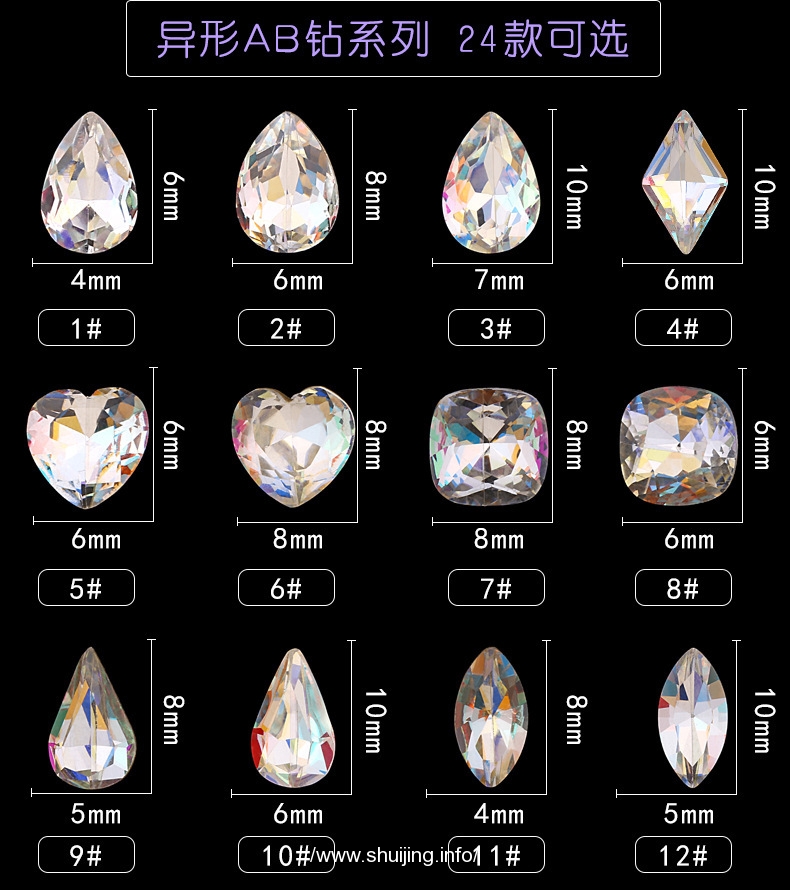

三、特殊形状处理技巧

-

雕刻花纹抛光

-

微型工具:

-

钨钢针头(直径0.2-0.5mm)蘸取钻石研磨膏(粒度W3.5),用于镂空处精修。

-

超声波辅助抛光:频率40kHz,将工件浸入纳米金刚石悬浮液中,利用空化效应清洁死角。

-

-

热抛光法:氢氧焰局部加热至600-800℃(低于软化点),使表面微熔平滑,需精确控制时间(<3秒)。

-

-

薄壁制品抛光

-

真空吸附固定:避免机械夹持导致破裂,吸附压力-0.08~-0.05MPa。

-

低温抛光:工作台冷却至-10℃,减少热应力变形,配合液氮冷却抛光轮。

-

四、质量检测与问题解决

-

关键检测指标

-

表面粗糙度:白光干涉仪测量Ra值,要求<5nm(光学级水晶)。

-

透光率:分光光度计检测,标准为厚度10mm水晶透光率≥92%。

-

应力分布:偏光仪观察,不允许出现彩色条纹(残余应力需<5MPa)。

-

-

常见问题与对策

-

雾化(Haze):

-

成因:抛光液残留或表面微裂纹。

-

解决:用氢氟酸(5%)+硫酸(15%)混合液蚀刻30秒,再二次精抛。

-

-

边缘崩缺:

-

预防:抛光前用蜡保护边缘,采用渐进式压力(0.1→0.3MPa)。

-

-

虹彩效应:

-

消除:调整抛光液pH至中性,减少氧化铈水解产生的Ce(OH)₃薄膜。

-

-

五、环保与安全规范

-

废料处理

-

抛光污泥需经沉淀池分离,固体废物按危废代码HW17处理(含重金属污泥)。

-

废酸液用碳酸钠中和至pH 6-9后方可排放。

-

-

人员防护

-

佩戴FFP2口罩(防纳米粉尘)、防化手套(防氢氟酸腐蚀),工作区安装负压抽风系统。

-

工艺参数参考表

| 工序 | 工具/耗材 | 参数范围 | 适用场景 |

|---|---|---|---|

| 粗抛 | #400金刚石磨盘 | 压力0.5MPa, 转速1200rpm | 深度>100μm划痕 |

| 中抛 | CeO₂抛光液+聚氨酯垫 | 压力0.3MPa, 转速2000rpm | 普通器皿、平面 |

| 精抛 | SiO₂悬浮液+CMP机 | 压力0.1MPa, 转速60rpm | 光学透镜、高精度棱镜 |

| 局部修复 | 激光抛光机(1064nm) | 脉冲宽度10ns, 5J/cm² | 雕刻花纹、微孔 |

通过以上工艺,水晶玻璃制品可达到“透光无瑕、触如凝脂”的顶级品质,广泛应用于奢侈品、光学仪器及高端装饰领域。实际操作中需根据材料特性动态调整参数,并定期校准设备精度(如抛光机主轴跳动需<1μm)。